ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Дробление исходной руды

Отделение дробления руды на золотоизвлекательной фабрике «Дуэт» предусматривает подачу руды крупностью не более 300 мм на склад исходной руды. Со склада погрузчиком руду загружают в приемный бункер.

Крупное дробление осуществляется в открытом цикле с использованием щековой дробилки. Стадию среднего дробления руды осуществляют в конусной дробилке. Дробилка среднего дробления работает в замкнутом цикле с грохотом. Грохочение осуществляют по классу 20 мм.

Дробленую руду при помощи ленточного конвейера направляют на склад дробленой руды. Дробленая руда со склада является питанием шаровых мельниц.

Годовая производительность дробильного отделения фабрики составляет 120 000 т/год. Максимальная крупность руды, поступающей на дробление – 300 мм. Конечная крупность дробленого материала составляет менее 20 мм.

С целью определения технологического запаса оборудования, используемого для дробления руды на фабрике «Дуэт», выполнен расчёт максимально возможной производительности дробилок. Расчёт выполнен с использованием общепринятых теоретических и эмпирических формул.

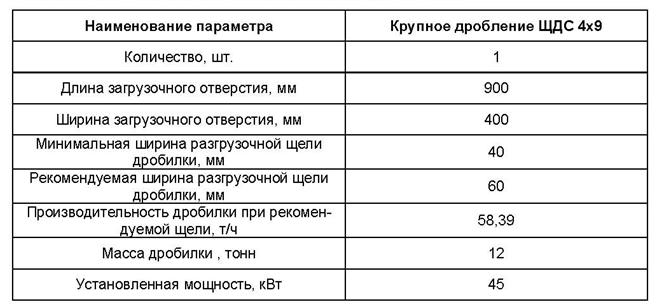

На первой стадии дробления на фабрике используется щековая дробилка крупного дробления марки ЩДС 4х9.

Расчёт производительности щековой дробилки при заданных параметрах выполнялся по формуле:

Q0 =KfхKwxKkpx(150+750B)xLxb, м3/ч

где Q0 – объёмная производительность, м3/ч; Kf – поправочный коэффициент на крепость руды; Kw – поправочный коэффициент на влажность руды; Kkp – поправочный коэффициент на содержание крупных классов в питании; В – ширина приёмного отверстия, м; L – длина выходной щели, м; b – ширина выходной щели, м.

Q0 = 1,0·1,0·0,89·(150+750·0,4)·0,9·0,06 = 21,63 м3/ч или 58,39 т/ч

Требуемая производительность дробилки 31,75 т/ч.

Производительность дробилки в данном случае обеспечивает значительный технологический резерв.

В таблице 3.7 представлены параметры используемой щековой дробилки ЩДС 4х9.

Таблица 3.7 - Параметры щековой дробилки ЩДС 4х9

На второй стадии дробления используется конусная дробилка среднего дробления марки КСД-900.

Расчет производительности конусной дробилки при заданных параметрах осуществляется по формуле:

Q=Qгеом*kf*kкр

где Qгеом – производительность дробилки, определяемая ее конструктивными параметрами, м3/ч;

Qгеом=40*D2*tgԑ*(e*cos500+b0)

где е – эксцентриситет на уровне основания дробящего конуса определяется по формуле:

e=0,5*D*tgԑ* tgα

где tgα – тангенс угла наклона образующей подвижного конуса к плоскости его основания (α ~ 40о); Kf – поправочный коэффициент, учитывающий влияние прочностных характеристик руды; Kkp – поправочный коэффициент, учитывающий крупность питания дробилки.

е = 0,5·900·0,04·0,839 = 15,102 мм;

Qгеом = 40·0,62·0,04·(15,102·0,6428+15) = 24,51 м3/ч;

Q = 24,51·0,75·1,6 = 29,41 м3/ч или 77,64 т/ч.

Производительность дробилки в данном случае обеспечивает значительный технологический резерв.

В таблице 3.8 приведены параметры используемой конусной дробилки КСД-900.

Таблица 3.8 - Параметры конусной дробилки КСД-900

| Наименование параметра | Среднее дробление КСД-900 |

| Количество, шт. | |

| Исполнение конуса | стандарт |

| Ширина загрузочного отверстия, мм | |

| Минимальная ширина разгрузочной щели дробилки, мм | |

| Рекомендуемая ширина разгрузочной щели, мм | |

| Производительность дробилки при рекомендуемой щели, т/ч | 77,64 |

| Масса дробилки, тонн | |

| Установленная мощность, кВт |

Грохочение руды

Расчет оборудования для грохочения осуществляли по стандартной методике с расчетом необходимой площади грохочения при заданном размере отверстия сита.

Расчет необходимой площади грохотов осуществляли по формуле:

F = Q / (q · s · k · l · m · n · o · p), м2

где: F – необходимая площадь грохочения, м²; Q – производительность грохота по питанию, т/ч; q – удельная производительность на м2 поверхности грохота, м³/м²·ч; s – насыпной вес материала, т/м3; k – коэффициент, учитывающий влияние мелких классов в питании; l – коэффициент, учитывающий влияние крупных классов в питании; m – коэффициент, учитывающий эффективность грохочения; n – коэффициент, учитывающий форму зерен; o – коэффициент, учитывающий влажность материала; p – коэффициент, учитывающий способ грохочения.

При заданных параметрах поправочных коэффициентов для предварительного грохочения перед средним дроблением руды требуется площадь грохочения:

F = 31,75 / (28 · 1,6 · 0,9 · 1,32 · 1,35 · 1,0 · 1,0 · 1,0) = 0,45 м²

С учетом обеспечения технологического резерва 30% требуемая площадь грохота составит 0,58 м².

На фабрике используется грохот ГИТ-32М. Характеристика данного грохота представлена в таблице 3.9

Таблица 3.9 - Параметры грота ГИТ-32 М

| Наименование параметров | Грохот ГИТ-32М |

| Количество, шт. | |

| Размер просеивающей поверхности, м: -ширина; -длина | 1,25 2,5 |

| Площадь сита, м2 | 3,125 |

| Количество сит, ед. | |

| Размер отверстий сита, мм | |

| Масса, тонн | 5,5 |

| Установленная мощность, кВт |

Измельчение руды

Рекомендуемая в ТЭО схема измельчения предусматривает измельчение дробленой руды в двух шаровых мельницах с центральной разгрузкой (I, II стадия измельчения) и доизмельчение промпродуктов гравитационного обогащения в двух мельницах с центральной разгрузкой (III, IV стадия измельчения).

Конечная крупность измельчения в мельницах МШЦ составляет 55-60% класса -0,071 мм.

Расчет потребляемой мощности мельниц производится согласно уравнению Бонда. С учетом поправочных коэффициентов находим рабочий индекс Бонда:

W = (10·Wi / P800,5 - 10·Wi / F800,5) · E1 · E2 · E3 · E4 · E5 · E6 · E7, кВт

где W – мощность мельницы на валу приводной вал-шестерни, кВт; Wi – рабочий индекс стержневой/шаровой мельницы, кВт·ч/т; F80 – фактический размер питания при 80% выходе продукта, мкм; P80 – фактический размер продукта при 80% выходе продукта, мкм; Е1 – коэффициент, учитывающий сухое/мокрое измельчение; Е2 – коэффициент, учитывающий открытый/замкнутый цикл измель чения в шаровой мельнице; Е3 – коэффициент, учитывающий диаметр мельницы; Е4 – коэффициент, учитывающий влияние крупности питания; Е5 – коэффициент, учитывающий тонкое измельчение; Е6 – коэффициент, учитывающий высокое или низкое отношение крупности питания к крупности продукта для стержневой мельницы; Е7 – коэффициент, учитывающий низкое отношение крупности питания к крупности продукта для шаровой мельницы.

На втором этапе осуществляли расчет параметров установленных мельниц и обеспечиваемую ими необходимую «полезную мощность».

Расчет выполняли по следующей формуле:

Nш = 3,86 · δш · D2,3 · L · кφш · кψш, кВт

где: Nш -мощность мельницы на валу приводной вал-шестерни, кВт; δш -насыпная плотность шаровой загрузки, т/м³; D и L -диаметр и длина мельницы внутри футеровки, м; кφш – коэффициент, учитывающий заполнение мельницы шарами, д.ед.;

кφш = 3·φ·(1,07 -φ),

где φ – коэффициент заполнения мельницы измельчающей средой в разрыхленном состоянии, д.ед.;

кψш – коэффициент, учитывающий относительную частоту вращения мельницы, д.ед.

кψш = ψ·(1 - 0,1/29 - 10·ψ),

где ψ -относительная частота вращения барабана от критической, д.ед.;

ψ = 0,0236·n·D0,5,

где n – частота вращения барабана, мин-1.

При выборе измельчительного оборудования использованы результаты теста определения индекса шарового измельчения Бонда (BWi) для пробы руды месторождения «Дуэт», выполненного в институте «ТОМС» в 2013 г. Для шаровых мельниц принято значение индекса Бонда, равное 16,66 кВт·ч/т.

Определяем производительность установленного оборудования:

МШР 2,1х3,0

Расчет потребляемой мощности для измельчения 1 тонны руды:

W = (10·Wi / P800,5 - 10·Wi / F800,5) · E1 · E2 · E3 · E4 · E5 · E6 · E7=(10·16,66) / 125,8))0,5 – ((10·16,66)/ 150000,5) ·1,0 · 1,0 · 1,05 · 1,26 · 1,0· 1,0 · 1,0= 17,86 КвТч/т

Расчет максимально возможной «полезной» потребляемой мощности для шаровых мельниц с центральной разгрузкой

NМШЦ = 3,86 · δш · D2,3 · L · кφш · кψш= 3,86 ·4,65 ·1,942,3 · 3,0 · 0,837 · 0,802=166 кВт

Для мельницы с разгрузкой через решетку вводится повышающий коэффициент 1,15:

Nш =1,15*83=191кВтч

Q=Nш/W =191/17,86=10,68 т/час

где Q -производительность мельницы, т/час; W – рабочий индекс шаровой мельницы.

Поступающая руда на измельчение с учетом циркуляционной нагрузки составляет 45,02 т/ч количество мельниц составит: 45,02/10,68= 4,21. Для обеспечения производительности фабрики необходимо 5 мельниц МШР 2,1х3,0. Поэтому рекомендуется замена мельниц на МШР 2,7х3,6

NМШЦ = 3,86 · δш · D2,3 · L · кφш · кψш= 3,86 ·4,65 ·2,492,3 · 3,6 · 0,837 · 0,802=355 кВт

Для мельницы с разгрузкой через решетку вводится повышающий коэффициент 1,15:

Nш =1,15*83=409 кВтч

Q=Nш/W =409/17,86=22,85 т/час

Для обеспечения производительности фабрики необходимо: 45,02/22,85=1,97 или 2 мельницы МШР 2,7х3,6

Не нашли, что искали? Воспользуйтесь поиском: